AZ91D镁合金微弧氧化局部烧蚀是怎么引起的?

新闻资讯速度极高的运动物体在炽热气体作用下,表面材料熔解、消失和变形的现象被成为“烧蚀”。

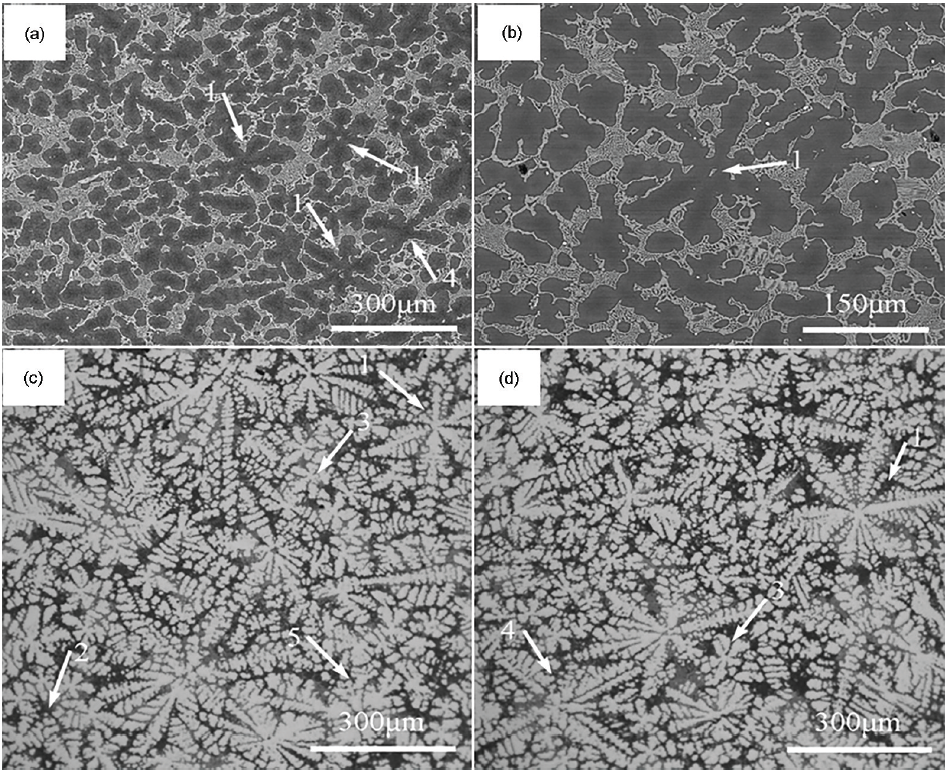

镁合金金相组织图片

金相组织显微镜推荐:https://www.shoif.com/product/microscope/mm/

做镁合金微弧氧化实验过程中,会不会经常出现基体的局部烧蚀现象啊?如果有,是什么原因吗?用的电解液是NaSiO3+KOH,电流密度在5A/dm2时,工作一个小时就烧蚀了。我用的是单脉冲电源,一个小时的氧化膜有30μm左右,而且Na2SiO3 20g/L+KOH 2g/L,如果时间少一点,虽然没有烧蚀,但是氧化膜耐蚀性也很差。

会不会是电解液成分配比没有优化,另外不知道你用的是什么样的电源,如果是脉冲电源的话应该没有问题,再者不知道你想制备多厚的膜层,或许膜层到一定的厚度后比较容易烧蚀,按照我的经验5A/dm2的电流密度,氧化1小时,制备的氧化膜应该很厚。

进一步优化电解液成分及配比,改善电解液的分散性,电解液导电均匀才不会发生烧蚀现象,按照你的试验条件膜层厚度应该可以达到60微米以上。

NaOH或K的浓度不要太高,是关键,电流密度不要太大,相对氧化时间加长即可。

再请问一下如果用双脉冲模式会不会好一些啊?如果可以,电参数的正负比多少比较合适啊?

一般设置-1吧,具体要自己看情况而定,局部腐蚀一般是电火花击穿所致,因此,电流密度和电压不可过大,HO-离子浓度不可过高,想要膜层厚点,可相对延长氧化时间即可